Fait essentiel : l’impression 3D, ou fabrication additive, n’est plus une curiosité de laboratoire — elle réécrit les règles de la production industrielle en permettant de fabriquer sur place des pièces complexes, rapidement et à moindre coût.

Ce que la technologie apporte, sur le terrain

Sur le plan pratique, la promesse est simple et puissante : produire une pièce directement là où elle est nécessaire, sans attendre des semaines de livraison. Les imprimantes industrielles travaillent aujourd’hui avec une palette de matériaux allant des polymères techniques aux alliages métalliques. Pour les constructeurs automobiles ou aéronautiques, cela se traduit par des composants plus légers, des assemblages simplifiés et des gains d’efficacité significatifs.

La précision offerte par des procédés comme le frittage laser sélectif permet de répondre à des exigences de performance très élevées. L’exemple souvent cité reste celui d’un support moteur aéronautique repensé par optimisation topologique : réduction de masse de 84 % et transformation de plusieurs centaines de pièces en une seule pièce imprimée. Ces économies de matière et de montage ont un impact direct sur le coût et la fiabilité.

Prototypage, design et nouveaux usages

La première révolution déjà bien installée est celle du prototypage rapide. Imprimer plusieurs versions d’un prototype en quelques heures accélère les cycles de conception. Les équipes testent, ajustent, itèrent — beaucoup plus vite qu’avec des méthodes traditionnelles.

L’optimisation topologique et les structures internes en treillis permettent d’alléger sans sacrifier la résistance. Associées à l’analyse par éléments finis, ces approches ouvrent la voie à des pièces au design entièrement repensé, optimisées pour leur fonction plutôt que contraintes par des procédés d’usinage hérités.

Flexibilité industrielle : personnalisation et gestion des stocks

L’un des effets les plus concrets pour les entreprises est la possibilité de produire à la demande. Les pièces de rechange à faible volume ne nécessitent plus un stock important : elles peuvent être imprimées localement, au moment voulu. Cette production à la demande réduit les coûts de stockage, limite l’obsolescence et raccourcit les chaînes logistiques.

La personnalisation de masse devient viable : modifier un fichier numérique entre deux impressions coûte bien moins cher que de refaire un outillage. Des systèmes comme la technologie Projet 7000 illustrent la précision et la diversité de finition possibles sur des pièces plastiques.

Obstacles et défis d’intégration

L’envers du décor reste exigeant. Le tropisme médiatique sur la nouveauté masque des obstacles concrets : le coût initial des imprimantes industrielles, la disponibilité et le prix des matériaux, et la nécessité d’une formation pointue des équipes. Pour beaucoup de PME, l’investissement doit être mesuré face à un retour sur investissement qui dépend du volume et des usages.

La qualité et la répétabilité des pièces imprimées sont des enjeux majeurs. Garantir une résistance mécanique constante, vérifier la conformité aux normes de sécurité — notamment en aéronautique ou dans le médical — demande des protocoles de validation stricts et souvent longs.

Enfin, intégrer l’impression 3D dans une chaîne existante impose de repenser la gestion de la production, la logistique et la maintenance. La fabrication hybride — combiner usinage CNC et impression — illustre une voie pragmatique : tirer parti de la liberté géométrique de l’impression, puis optimiser les surfaces critiques par usinage.

Impact environnemental : bénéfices et tensions

Sur le plan écologique, l’impression additive présente des atouts et des limites. Elle réduit le gaspillage de matière en n’utilisant que la matière nécessaire, et permet de diminuer les transports en imprimant localement. Ces facteurs peuvent réduire l’empreinte carbone d’une pièce sur son cycle de vie.

Pourtant, certains procédés — notamment les lasers pour les poudres métalliques — sont énergivores. La question du recyclage des matériaux, du traitement des chutes et de la gestion des pièces défectueuses reste ouverte. Des recherches sur des biopolymères et des composites plus durables progressent, mais la filière doit encore aboutir à des solutions industrialisables et économiquement viables.

Vers une industrie connectée et automatisée

L’impression 3D s’insère naturellement dans l’univers de l’Industrie 4.0. Jumeaux numériques, capteurs IoT et intelligence artificielle permettent de simuler, superviser et corriger un processus d’impression avant et pendant sa réalisation. Un jumeau numérique bien conçu réduit les essais physiques et améliore la qualité.

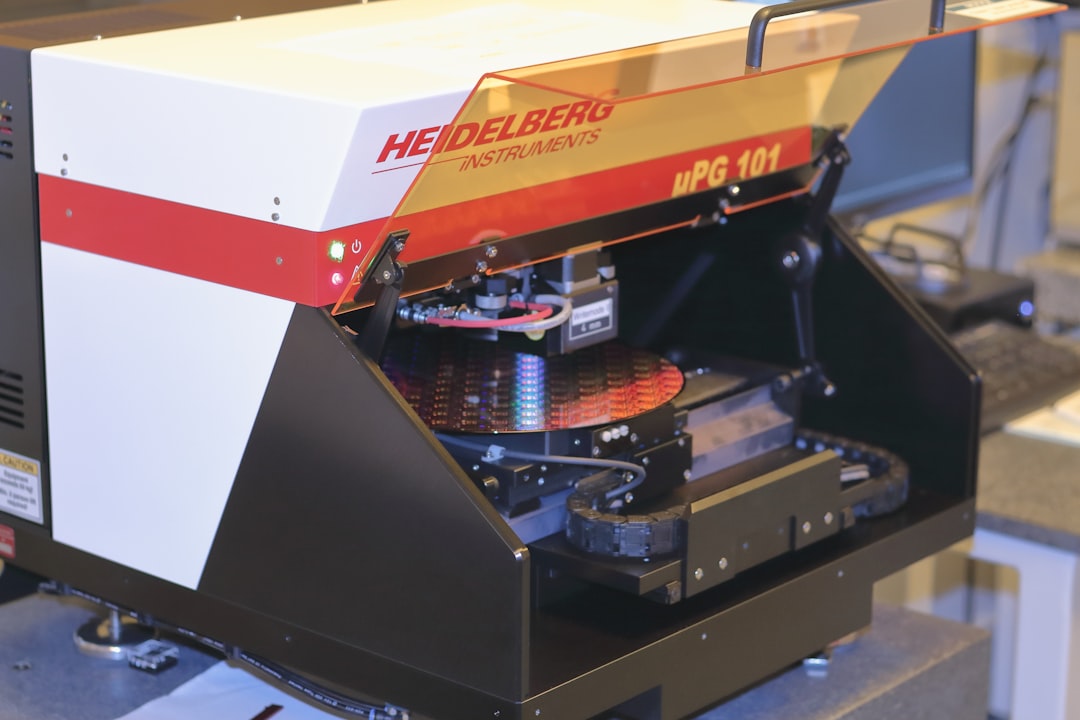

Les imprimantes industrielles modernes intègrent déjà des fonctions d’automatisation : changement automatique de matériaux, contrôle qualité en temps réel, ajustements de paramètres. Des modèles comme l’Ultimaker S5 Pro montrent comment l’automatisation rend l’impression plus fiable pour une production continue.

Régulation, normes et responsabilité

L’adoption à grande échelle bute aussi sur l’encadrement réglementaire. La normalisation des procédés et la qualification des matériaux sont nécessaires pour garantir la sécurité et la traçabilité. Des organismes internationaux travaillent à des standards — un prérequis pour que des secteurs stricts acceptent systématiquement les pièces imprimées.

Derrière ces aspects techniques et économiques, il y a des enjeux humains : quels métiers vont émerger ? Comment former les techniciens et les ingénieurs ? Comment assurer la traçabilité et la responsabilité en cas de défaillance d’un composant imprimé ?

En filigrane, une question reste ouverte : l’industrie choisira-t-elle une transition mesurée, intégrant l’impression 3D comme un outil parmi d’autres, ou bien une révolution qui redessine entièrement les chaînes de valeur et les métiers ?